CNC emal üçün səth bitirmələri

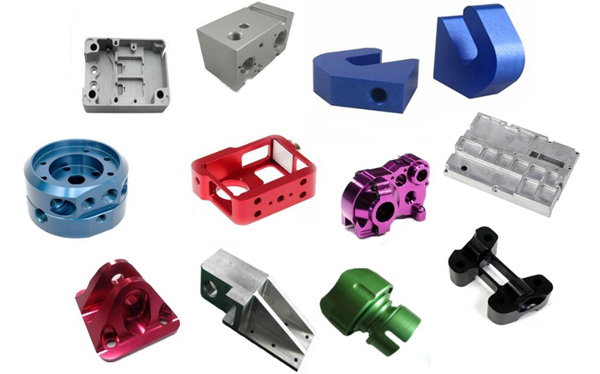

Səthi bitirmə, CNC emalından sonra ümumi teksturanı müəyyənləşdirməyə və dəqiqləşdirməyə kömək edən bir prosesdir.

Kachi-də biz keyfiyyətə əsaslanırıq və hissələri müxtəlif istifadələr üçün fərdiləşdirməyə hazırıq.Sıx ölçülü tolerantlıqlara və hamar bitirmələrə riayət etməyinizdən və ya əlavə korroziyaya və aşınma müqavimətinə ehtiyacınızdan asılı olmayaraq, CNC emal üçün səth bitirmələrimiz sizə lazım olanı istehsal edə bilər.

Emal Səthi Finiş nədir?

Səthi bitirmə metalın səthini yenidən formalaşdırmaq, çıxarmaq və ya əlavə etməklə dəyişdirmə prosesini əhatə edir və aşağıdakılarla xarakterizə olunan səthin ümumi fakturasını ölçmək üçün istifadə olunur:

yatmaq– Üstünlük edən səth nümunəsinin istiqaməti (çox vaxt istehsal prosesi ilə müəyyən edilir).

Dalğalıq– Spesifikasiyalardan əyilmiş və ya əyilmiş səthlər kimi incə detal qüsurlarına və ya daha qaba nizamsızlıqlara aiddir.

Səthi pürüzlülük– İncə aralıqlı səth pozuntularının ölçüsü.Ümumiyyətlə, səth pürüzlülüyü maşinistlərin "səthi bitirmə" adlandırdığı şeydir, halbuki hər üç xüsusiyyətə aid olduqda "səth toxuması" nın istifadəsi ümumi olur.

CNC emal səthini seçərkən hansı amilləri nəzərə almaq lazımdır?

Məhsulun tətbiqləri

Müxtəlif CNC işlənmiş hissələrə vibrasiya, istilik, rütubət, UV şüalanması və s. kimi müxtəlif ətraf mühit amilləri tətbiq olunur.Məhsulun kimə və nə üçün olduğunu diqqətlə düşünsəniz, ağıllı seçim edə bilərsiniz.

Davamlılıq

Məhsulunuzun nə qədər davam etməsini istədiyiniz sualı özünüzə verməlisiniz.İstehsal bir çox davamlılığı əhatə edir.Bu vəziyyətdə xammal vacibdir, lakin emal səthinin cilasını da nəzərə almalısınız.Davamlılıq hazır məhsulunuzun dəyərini artıran amildir.Buna görə də, uyğun bitirmə seçməlisiniz.

Parçanın ölçüləri

Xatırlamaq vacibdir ki, emal səthinin işlənməsi hissənin ölçülərini dəyişə bilər.Toz örtük kimi qalın örtüklər metal maddənin səthinin qalınlığını artıra bilər.

Metal Səthi Bitirmə Prosesinin üstünlüyü

Metal səthlərin işlənməsinin funksiyaları aşağıdakı kimi ümumiləşdirilə bilər:

● Görünüşü yaxşılaşdırın

● Xüsusi gözəl rənglər əlavə edin

● Parlaqlığı dəyişdirin

● Kimyəvi müqaviməti gücləndirin

● Aşınma müqavimətini artırın

● Korroziyanın təsirlərini məhdudlaşdırın

● Sürtünməni azaldın

● Səth qüsurlarını aradan qaldırın

● hissələrin təmizlənməsi

● Astar qat kimi xidmət edin

● Ölçüləri tənzimləyin

Kachi-də bizim peşəkar mütəxəssislər komandamız istədiyiniz nəticələrə nail olmaq üçün ideal səth müalicələri və bitirmə üsulları barədə məsləhət verəcək.Mövcud səthi təmizləmə proseslərinə aşağıdakılar daxildir:

Anodlaşdırmaq

Anodizasiya, aşınma və korroziyadan qorunmaq, eləcə də kosmetik təsirlər üçün alüminium hissələrdə təbii oksid təbəqəsini böyüdən elektrolitik passivləşdirmə prosesidir.

Boncukların partlaması

Media partladılması, hissələrin səthinə tutqun, vahid bitirmə tətbiq etmək üçün təzyiqli aşındırıcı vasitələrdən istifadə edir.

Elektrokaplama

Nikel örtük metal hissəyə nazik bir nikel qatını elektrokaplama üçün istifadə edilən bir prosesdir.Bu örtük korroziyaya və aşınma müqavimətinə, həmçinin dekorativ məqsədlər üçün istifadə edilə bilər.

Cilalama

Xüsusi CNC emal hissələri əl ilə müxtəlif istiqamətlərdə cilalanır.Səthi hamar və bir qədər əks etdirir.

Xromat

Xromat müalicəsi metal səthə xrom birləşməsini tətbiq edərək metala korroziyaya davamlı bitirmə verir.Bu tip səthi bitirmə həm də metala dekorativ görünüş verə bilər və bu, bir çox boya növləri üçün effektiv əsasdır.Yalnız bu deyil, həm də metalın elektrik keçiriciliyini saxlamasına imkan verir.

Rəsm

Rəsm, hissənin səthinə bir qat boya səpilməsini əhatə edir.Rənglər müştərinin seçdiyi Pantone rəng nömrəsinə uyğunlaşdırıla bilər, bitiş isə tutqundan parıltıya qədər dəyişir.

Qara oksid

Qara oksid polad və paslanmayan polad üçün istifadə edilən Alodine bənzər bir çevrilmə örtüyüdür.Əsasən görünüş üçün və yüngül korroziyaya davamlılıq üçün istifadə olunur.

Hissə markalanması

Hissələrin markalanması dizaynlarınıza loqotiplər və ya xüsusi hərflər əlavə etmək üçün sərfəli üsuldur və çox vaxt tam miqyaslı istehsal zamanı xüsusi hissələrin etiketlənməsi üçün istifadə olunur.

| Maddə | Mövcud Səthi Finişlər | Funksiya | Kaplamanın Görünüşü | Qalınlıq | Standart | Uyğun material |

| 1 | Anodizasiyanı təmizləyin | Oksidləşmənin qarşısının alınması, sürtünmə əleyhinə, rəqəmi bəzəyin | Aydın, Qara, Mavi, Yaşıl, Qızıl, Qırmızı | 20-30μm | ISO7599, ISO8078, ISO8079 | Alüminium və onun ərintisi |

| 2 | Sərt anodizasiya | Antioksidləşdirici, Antistatik, aşınma müqavimətini və səth sərtliyini artırır, bəzəyir | Qara | 30-40μm | ISO10074, BS/DIN 2536 | Alüminium və onun ərintisi |

| 3 | Alodin | Korroziyaya davamlılığı artırın, səth quruluşunu və təmizliyini artırın | Şəffaf, rəngsiz, parlaq sarı, qəhvəyi, boz və ya mavi | 0,25-1,0μm | Mil-DTL-5541, MIL-DTL-81706, Mil-spec standartları | Müxtəlif Metal |

| 4 | Xrom Kaplama / Sərt Xrom Kaplama | Korroziyaya davamlılıq, səthin sərtliyini və aşınma müqavimətini artırır, Paslanmaya qarşı, bəzək | Qızılı, Parlaq gümüşü | 1-1.5μm Sərt: 8-12μm | Spesifikasiya SAE-AME-QQ-C-320, Sinif 2E | Alüminium və onun ərintisi Polad və onun ərintisi |

| 5 | Elektriksiz Nikel Kaplama | Dekorasiya, pasın qarşısının alınması, sərtliyi, korroziyaya davamlılığı artırır | Parlaq, açıq sarı | 3-5μm | MIL-C-26074, ASTM8733 VƏ AMS2404 | Müxtəlif metal, polad və alüminium ərintisi |

| 6 | Sink Kaplama | Paslanmaya qarşı, bəzək, korroziyaya davamlılığı artırır | Mavi, Ağ, Qırmızı, Sarı, Qara | 8-12μm | ISO/TR 20491, ASTM B695 | Müxtəlif metal |

| 7 | Qızıl / Gümüş Kaplama | Elektrik və elektromaqnit dalğalarının keçiriciliyi, bəzək | Qızıl, Parlaq Gümüş | Qızıl: 0,8-1,2μm Gümüş: 7-12μm | MIL-G-45204, ASTM B488, AMS 2422 | Polad və onun ərintisi |

| 8 | Qara oksid | Paslanmaya qarşı, bəzək | Qara, Göy qara | 0,5-1μm | ISO11408, MIL-DTL-13924, AMS2485 | Paslanmayan Polad, Xrom Polad |

| 9 | Toz Boya / Rəsm | korroziyaya davamlılıq, bəzək | Qara və ya hər hansı Ral kodu və ya Pantone nömrəsi | 2-72μm | Fərqli şirkət standartı | Müxtəlif metal |

| 10 | Paslanmayan poladın passivləşdirilməsi | Paslanmaya qarşı, bəzək | Alernasiya yoxdur | 0.3-0.6μm | ASTM A967, AMS2700 və QQ-P-35 | Paslanmaz polad |

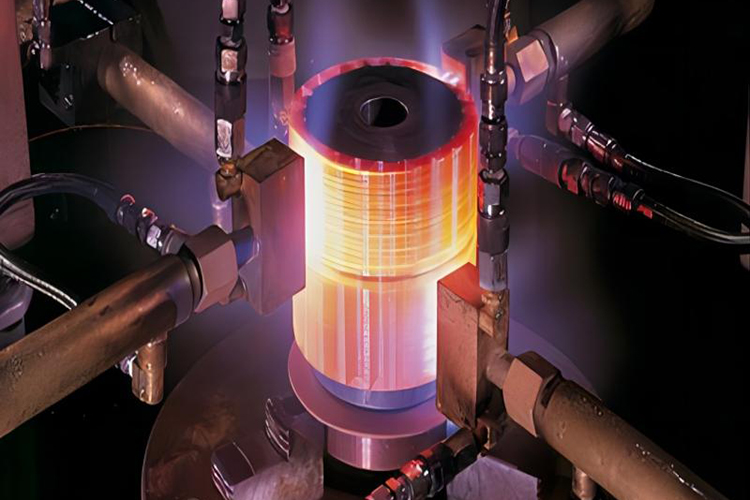

İstilik müalicəsi

İstilik müalicəsi dəqiq emalda vacib bir addımdır.Bununla belə, bunu yerinə yetirməyin birdən çox yolu var və istilik müalicəsi seçiminiz materiallardan, sənayedən və son tətbiqdən asılıdır.

İstilik müalicəsi xidmətləri

Metalın istiliklə emalı İstilik emalı metalın elastiklik, davamlılıq, istehsal qabiliyyəti, sərtlik və möhkəmlik kimi fiziki xüsusiyyətlərini manipulyasiya etmək üçün ciddi şəkildə idarə olunan mühitdə qızdırıldığı və ya soyudulduğu prosesdir.İstilik ilə işlənmiş metallar aerokosmik, avtomobil, kompüter və ağır avadanlıq sənayesi də daxil olmaqla bir çox sənaye üçün zəruridir.İstilik emal edən metal hissələri (məsələn, vintlər və ya mühərrik mötərizələri) onların universallığını və tətbiqini yaxşılaşdırmaqla dəyər yaradır.

İstilik müalicəsi üç addımlı bir prosesdir.Birincisi, metal istənilən dəyişikliyi təmin etmək üçün lazım olan xüsusi temperatura qədər qızdırılır.Bundan sonra, temperatur metal bərabər qızdırılana qədər saxlanılır.Daha sonra istilik mənbəyi çıxarılır və metalın tamamilə soyumasına imkan verir.

Polad ən çox istiliklə işlənmiş metaldır, lakin bu proses digər materiallarda həyata keçirilir:

● Alüminium

● Pirinç

● Bürünc

● Çuqun

● Mis

● Hastelloy

● Inconel

● Nikel

● Plastik

● Paslanmayan Polad

Fərqli İstilik Müalicə Seçimləri

Sərtləşmə:Sərtləşdirmə metalın çatışmazlıqlarını, xüsusən də ümumi dayanıqlığa təsir edən çatışmazlıqları aradan qaldırmaq üçün həyata keçirilir.Metalın qızdırılması və istənilən xüsusiyyətlərə çatdıqda dərhal söndürülməsi ilə həyata keçirilir.Bu, hissəcikləri dondurur və yeni keyfiyyətlər qazanır.

Sərtləşmə:Sərtləşdirmə metalın çatışmazlıqlarını, xüsusən də ümumi dayanıqlığa təsir edən çatışmazlıqları aradan qaldırmaq üçün həyata keçirilir.Metalın qızdırılması və istənilən xüsusiyyətlərə çatdıqda dərhal söndürülməsi ilə həyata keçirilir.Bu, hissəcikləri dondurur və yeni keyfiyyətlər qazanır.

Qızartma:Ən çox alüminium, mis, polad, gümüş və ya pirinç ilə tavlama metalın yüksək temperaturda qızdırılmasını, orada saxlanmasını və yavaş-yavaş soyumasına imkan verir.Bu, bu metalların formada işləməsini asanlaşdırır.Mis, gümüş və pirinç tətbiqdən asılı olaraq tez və ya yavaş soyudula bilər, lakin polad həmişə yavaş-yavaş soyumalıdır, əks halda düzgün tavlanmayacaq.Bu, bir qayda olaraq, emaldan əvvəl həyata keçirilir ki, istehsal zamanı materiallar sıradan çıxmasın.

Normallaşdırma:Tez-tez poladda istifadə olunur, normallaşdırma emal qabiliyyətini, çevikliyi və gücü artırır.Polad tavlama proseslərində istifadə edilən metallardan 150-200 dərəcə daha isti olur və istənilən transformasiya baş verənə qədər orada saxlanılır.Proses təmizlənmiş ferritik taxıllar yaratmaq üçün poladdan havanın soyumasını tələb edir.Bu, bir hissəni tökərkən keyfiyyəti poza bilən sütunlu taxılları və dendritik seqreqasiyanı aradan qaldırmaq üçün də faydalıdır.

Temperləşdirmə:Bu proses dəmir əsaslı ərintilər, xüsusilə də polad üçün istifadə olunur.Bu ərintilər olduqca sərtdir, lakin çox vaxt təyin olunmuş məqsədlər üçün çox kövrəkdir.Temperləmə metalı kritik nöqtədən bir qədər aşağı bir temperatura qədər qızdırır, çünki bu, sərtliyə zərər vermədən kövrəkliyi azaldır.Müştəri daha az sərtlik və güclə daha yaxşı plastiklik istəyirsə, biz metalı daha yüksək temperatura qədər qızdırırıq.Bəzən, baxmayaraq ki, materiallar temperlənməyə davamlıdır və artıq bərkimiş materialı almaq və ya emaldan əvvəl onu bərkitmək daha asan ola bilər.

Korpusun sərtləşdirilməsi: Sərt səthə, lakin daha yumşaq bir nüvəyə ehtiyacınız varsa, korpusun sərtləşdirilməsi ən yaxşı seçimdir.Bu, dəmir və polad kimi daha az karbonlu metallar üçün ümumi bir prosesdir.Bu üsulda istilik müalicəsi səthə karbon əlavə edir.Siz adətən bu xidməti parçalar emal edildikdən sonra sifariş edəcəksiniz ki, onları əlavə davamlı edə biləsiniz.Bu, digər kimyəvi maddələrlə yüksək istilikdən istifadə etməklə həyata keçirilir, çünki bu, hissənin kövrək olma riskini azaldır.

Yaşlanma:Yağıntının sərtləşməsi kimi də tanınan bu proses daha yumşaq metalların məhsuldarlığını artırır.Əgər metal hazırkı strukturundan kənarda əlavə sərtləşmə tələb edirsə, yağışın sərtləşməsi gücü artırmaq üçün çirkləri əlavə edir.Bu proses adətən digər üsullardan istifadə edildikdən sonra baş verir və o, yalnız temperaturu orta səviyyəyə qaldırır və materialı tez soyuyur.Texnik təbii yaşlanmanın ən yaxşı olduğuna qərar verərsə, materiallar istənilən xüsusiyyətlərə çatana qədər daha soyuq temperaturda saxlanılır.