Površinska obrada za CNC obradu

Završna obrada površine je proces koji pomaže definirati i poboljšati cjelokupnu teksturu nakon CNC obrade.

U Kachiju smo vođeni kvalitetom i spremni smo prilagoditi dijelove za različite namjene.Bez obzira pridržavate li se strogih dimenzijskih tolerancija i glatke završne obrade ili vam je potrebna dodatna otpornost na koroziju i habanje, naše završne obrade površine za CNC obradu mogu proizvesti ono što trebate.

Što je završna obrada površine?

Završna obrada površine uključuje proces mijenjanja metalne površine preoblikovanjem, uklanjanjem ili dodavanjem, a koristi se za mjerenje ukupne teksture površine koju karakterizira:

Položiti– Smjer prevladavajućeg površinskog uzorka (često određen procesom proizvodnje).

Valovitost– Odnosi se na nesavršenosti sitnih detalja ili grublje nepravilnosti, kao što su površine koje su iskrivljene ili odstupaju od specifikacija.

Hrapavost površine– Mjera fino raspoređenih površinskih nepravilnosti.Općenito, hrapavost površine je ono što strojari nazivaju "završnom obradom površine", dok je upotreba "teksture površine" uobičajena kada se odnosi na sve tri karakteristike.

Koje čimbenike treba uzeti u obzir pri odabiru završne obrade površine za CNC obradu?

Primjene proizvoda

Različiti čimbenici okoline, kao što su vibracije, toplina, vlaga, UV zračenje itd., primjenjuju se na različite CNC strojno obrađene dijelove.Možete odabrati mudro ako pažljivo razmislite kome i čemu je proizvod namijenjen.

Izdržljivost

Koliko dugo želite da vaš proizvod traje je pitanje koje si morate postaviti.Proizvodnja uključuje mnogo trajnosti.Sirovina je važna u ovom slučaju, ali također morate uzeti u obzir poliranje površine obrade.Trajnost je čimbenik povećanja vrijednosti vašeg gotovog proizvoda.Stoga biste trebali odabrati odgovarajuću završnu obradu.

Dimenzije dijela

Ključno je zapamtiti da završna obrada površine može promijeniti dimenzije dijela.Debeli završni slojevi poput praškastog premaza mogu povećati površinsku debljinu metalne tvari.

Prednost postupka završne obrade metalnih površina

Funkcije obrade metalne površine mogu se sažeti na sljedeći način:

● Poboljšajte izgled

● Dodajte određene lijepe boje

● Promijenite sjaj

● Povećajte otpornost na kemikalije

● Povećajte otpornost na habanje

● Ograničite učinke korozije

● Smanjite trenje

● Uklonite površinske nedostatke

● Čišćenje dijelova

● Služi kao temeljni premaz

● Podesite veličine

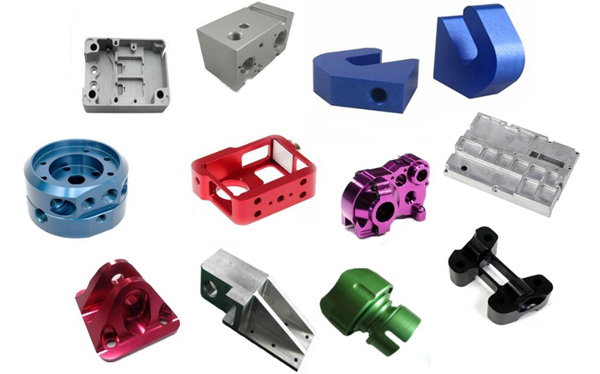

U Kachiju, naš profesionalni tim stručnjaka savjetovat će vas o idealnim tretmanima površina i tehnikama završne obrade kako biste postigli željene rezultate. Možete odabrati najbolju završnu obradu koja ojačava i štiti izgled strojno obrađenih dijelova.Postojeći procesi površinske obrade uključuju sljedeće:

Anodizirati

Anodiziranje je proces elektrolitičke pasivizacije koji stvara sloj prirodnog oksida na aluminijskim dijelovima za zaštitu od habanja i korozije, kao i za kozmetičke učinke.

Peskarenje kuglica

Pjeskarenje medija koristi mlaz abrazivnih medija pod pritiskom za nanošenje mat, jednolike završne obrade na površinu dijelova.

Galvanizacija

Niklanje je postupak koji se koristi za galvanizaciju tankog sloja nikla na metalni dio.Ova oplata se može koristiti za otpornost na koroziju i habanje, kao i za dekorativne svrhe.

Poliranje

Prilagođeni CNC obradni dijelovi ručno se poliraju u više smjerova.Površina je glatka i blago reflektirajuća.

kromat

Obrada kromatom nanosi spoj kroma na metalnu površinu, dajući metalu završni sloj otporan na koroziju.Ova vrsta završne obrade površine također može metalu dati dekorativan izgled i učinkovita je baza za mnoge vrste boja.I ne samo to, već također omogućuje metalu da zadrži svoju električnu vodljivost.

Slika

Bojanje uključuje prskanje sloja boje na površinu dijela.Boje se mogu uskladiti s brojem Pantone boje po izboru kupca, dok se završne obrade kreću od mat, sjajne do metalik.

Crni oksid

Crni oksid je pretvorbeni premaz sličan Alodinu koji se koristi za čelik i nehrđajući čelik.Koristi se uglavnom za izgled i blagu otpornost na koroziju.

Označavanje dijela

Označavanje dijelova isplativ je način za dodavanje logotipa ili prilagođenih slova vašem dizajnu i često se koristi za prilagođeno označavanje dijelova tijekom proizvodnje u punom opsegu.

| Artikal | Dostupne završne obrade površina | Funkcija | Izgled premaza | Debljina | Standard | Prikladan materijal |

| 1 | Clear Anodize | Sprječavanje oksidacije, protiv trenja, ukrašavanje figure | Prozirna, crna, plava, zelena, zlatna, crvena | 20-30 μm | ISO7599, ISO8078, ISO8079 | Aluminij i njegove legure |

| 2 | Tvrdo anodizirati | Antioksidativno, antistatično, povećava otpornost na habanje i površinsku tvrdoću, ukrašavanje | Crno | 30-40 μm | ISO10074, BS/DIN 2536 | Aluminij i njegove legure |

| 3 | Alodin | Povećajte otpornost na koroziju, poboljšajte površinsku strukturu i čistoću | Prozirna, bezbojna, žuta, smeđa, siva ili plava | 0,25-1,0 μm | Mil-DTL-5541, MIL-DTL-81706, Mil-spec standardi | Razni metali |

| 4 | Kromiranje / tvrdo kromiranje | Otpornost na koroziju, povećava površinsku tvrdoću i otpornost na habanje, anti=hrđavo, ukrašavanje | Zlatna, svijetlo srebrna | 1-1,5 μm Tvrdo:8-12μm | Specifikacija SAE-AME-QQ-C-320, klasa 2E | Aluminij i njegove legure Čelik i njegove legure |

| 5 | Bezelektrično niklanje | Dekoracija, sprječavanje hrđe, povećanje tvrdoće, otpornost na koroziju | Svijetlo, svijetlo žuto | 3-5 μm | MIL-C-26074, ASTM8733 I AMS2404 | Razni metali, čelik i legure aluminija |

| 6 | Pocinčavanje | Protiv rđe, ukrašavanje, povećava otpornost na koroziju | Plava, bijela, crvena, žuta, crna | 8-12 μm | ISO/TR 20491, ASTM B695 | Razni metali |

| 7 | Pozlata/posrebrenje | Provođenje električnih i elektromagnetskih valova, ukrašavanje | Zlatni, svijetlo srebrni | Zlatna:0,8-1,2μm Srebro:7-12μm | MIL-G-45204, ASTM B488, AMS 2422 | Čelik i njegove legure |

| 8 | Crni oksid | Zaštita od rđe, ukrašavanje | Crno, Plavo crno | 0,5-1μm | ISO11408, MIL-DTL-13924, AMS2485 | Nehrđajući čelik, kromirani čelik |

| 9 | Boja u prahu/bojenje | otpornost na koroziju, ukrašavanje | Crna ili bilo koji Ral kod ili Pantone broj | 2-72 μm | Drugačiji standard tvrtke | Razni metali |

| 10 | Pasiviranje nehrđajućeg čelika | Zaštita od rđe, ukrašavanje | Bez upozorenja | 0,3-0,6μm | ASTM A967, AMS2700&QQ-P-35 | Ne hrđajući Čelik |

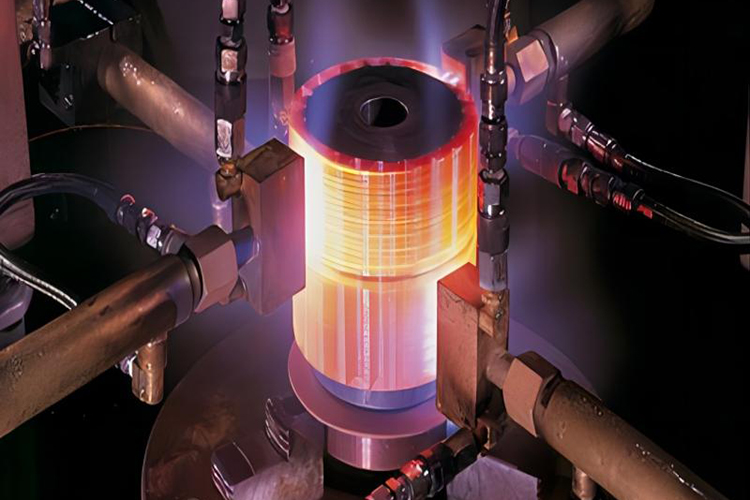

Toplinska obrada

Toplinska obrada bitan je korak u preciznoj strojnoj obradi.Međutim, postoji više od jednog načina da se to postigne, a vaš izbor toplinske obrade ovisi o materijalima, industriji i konačnoj primjeni.

Usluge toplinske obrade

Toplinska obrada metala Toplinska obrada je proces kojim se metal zagrijava ili hladi u strogo kontroliranom okruženju kako bi se manipuliralo fizičkim svojstvima kao što su njegova savitljivost, izdržljivost, sposobnost izrade, tvrdoća i čvrstoća.Toplinski obrađeni metali imperativ su za mnoge industrije uključujući zrakoplovnu, automobilsku, računalnu i industriju teške opreme.Toplinska obrada metalnih dijelova (kao što su vijci ili nosači motora) stvara vrijednost poboljšavajući njihovu svestranost i primjenjivost.

Toplinska obrada je proces u tri koraka.Prvo, metal se zagrijava na određenu temperaturu potrebnu za postizanje željene promjene.Zatim se temperatura održava dok se metal ravnomjerno ne zagrije.Izvor topline se zatim uklanja, dopuštajući metalu da se potpuno ohladi.

Čelik je najčešći toplinski obrađen metal, ali ovaj se postupak provodi na drugim materijalima:

● Aluminij

● Mjed

● Bronca

● Lijevano željezo

● Bakar

● Hastelloy

● Inconel

● Nikal

● Plastika

● Nehrđajući čelik

Različite mogućnosti toplinske obrade

Stvrdnjavanje:Kaljenje se provodi kako bi se riješili nedostaci metala, posebno oni koji utječu na ukupnu trajnost.Izvodi se zagrijavanjem metala i brzim gašenjem čim postigne željena svojstva.Ovo zamrzava čestice tako da dobiva nove kvalitete.

Stvrdnjavanje:Kaljenje se provodi kako bi se riješili nedostaci metala, posebno oni koji utječu na ukupnu trajnost.Izvodi se zagrijavanjem metala i brzim gašenjem čim postigne željena svojstva.Ovo zamrzava čestice tako da dobiva nove kvalitete.

žarenje:Najčešće kod aluminija, bakra, čelika, srebra ili mesinga, žarenje uključuje zagrijavanje metala na visoku temperaturu, zadržavanje na toj temperaturi i dopuštanje da se polako ohladi.To čini te metale lakšim za oblikovanje.Bakar, srebro i mjed mogu se hladiti brzo ili sporo, ovisno o primjeni, ali čelik se uvijek mora sporo hladiti ili se neće pravilno žariti.To se obično postiže prije strojne obrade kako materijali ne bi pokvarili tijekom proizvodnje.

Normaliziranje:Često se koristi na čeliku, normalizacija poboljšava obradivost, rastegljivost i čvrstoću.Čelik se zagrijava na 150 do 200 stupnjeva toplije od metala koji se koriste u postupcima žarenja i tamo se drži dok ne dođe do željene transformacije.Proces zahtijeva da se čelik ohladi na zraku kako bi se stvorila rafinirana feritna zrna.Ovo je također korisno za uklanjanje stupčastih zrna i segregacije dendrita, što može ugroziti kvalitetu tijekom lijevanja dijela.

Kaljenje:Ovaj se postupak koristi za legure na bazi željeza, posebno za čelik.Ove legure su izuzetno tvrde, ali često previše krte za svoju namjenu.Kaljenje zagrijava metal do temperature neposredno ispod kritične točke, jer će to smanjiti krtost bez ugrožavanja tvrdoće.Ukoliko kupac želi bolju plastičnost uz manju tvrdoću i čvrstoću metal zagrijavamo na višu temperaturu.Međutim, ponekad su materijali otporni na kaljenje i može biti lakše kupiti materijal koji je već stvrdnut ili ga stvrdnuti prije strojne obrade.

Otvrdnjavanje kućišta: Ako trebate tvrdu površinu, ali mekšu jezgru, otvrdnjavanje kućišta je vaš najbolji izbor.Ovo je uobičajeni postupak za metale s manje ugljika, poput željeza i čelika.U ovoj metodi toplinska obrada dodaje ugljik na površinu.Obično ćete naručiti ovu uslugu nakon što su komadi strojno obrađeni kako biste ih učinili posebno izdržljivima.Izvodi se korištenjem visoke topline s drugim kemikalijama, jer se time smanjuje rizik od lomljivosti dijela.

Starenje:Također poznat kao precipitacijsko otvrdnjavanje, ovaj proces povećava granicu razvlačenja mekših metala.Ako je metalu potrebno dodatno kaljenje izvan njegove trenutne strukture, taložno kaljenje dodaje nečistoće kako bi se povećala čvrstoća.Ovaj se proces obično događa nakon što su korištene druge metode, a podiže samo temperature na srednje razine i brzo hladi materijal.Ako tehničar odluči da je prirodno starenje najbolje, materijali se pohranjuju na nižim temperaturama dok ne postignu željena svojstva.