CNC加工用の表面仕上げ

表面仕上げは、CNC 加工後の全体的な質感を定義し、洗練させるのに役立つプロセスです。

Kachi では品質重視で、さまざまな用途に合わせて部品をカスタマイズする準備ができています。厳しい寸法公差や滑らかな仕上げを遵守する場合でも、さらなる耐食性や耐摩耗性が必要な場合でも、当社の CNC 加工用表面仕上げはお客様が必要とするものを生み出すことができます。

加工表面仕上げとは何ですか?

表面仕上げには、再形成、除去、または追加によって金属の表面を変更するプロセスが含まれ、次の特徴を持つ表面の全体的な質感を測定するために使用されます。

横たわる– 主な表面パターンの方向 (多くの場合、製造プロセスによって決定されます)。

うねり– 表面が歪んでいたり、仕様からずれているなど、細かい部分の欠陥や粗い凹凸を指します。

表面粗さ– 細かい間隔で配置された表面の不規則性の尺度。一般に、機械工は表面粗さを「表面仕上げ」と呼びますが、3 つの特性すべてに関連する場合は「表面質感」を使用するのが一般的です。

CNC加工の表面仕上げを選択する際にどのような要素を考慮する必要がありますか?

製品の用途

振動、熱、湿気、紫外線などのさまざまな環境要因がさまざまな CNC 機械加工部品に適用されます。誰のため、何のための製品なのかをよく考えて選ぶと賢明に選ぶことができます。

耐久性

製品をどのくらいの期間使用できるようにするかは、自分自身に問いかける必要があります。製造には多くの耐久性が伴います。この場合、素材も重要ですが、加工面の研磨も考慮する必要があります。耐久性は完成品の価値を高める要素です。したがって、適切な仕上げを選択する必要があります。

部品の寸法

表面仕上げを機械加工すると部品の寸法が変わる可能性があることを覚えておくことが重要です。粉体塗装のような厚い仕上げは、金属物質の表面の厚さを増加させる可能性があります。

金属表面仕上げ加工の利点

金属表面処理の役割は次のように要約できます。

● 見た目の改善

● 特定の美しい色を追加する

●光沢を変える

●耐薬品性の向上

●耐摩耗性の向上

● 腐食の影響を制限する

●摩擦を軽減します。

● 表面欠陥の除去

●部品の洗浄

●下塗りとしての役割を果たします。

● サイズを調整する

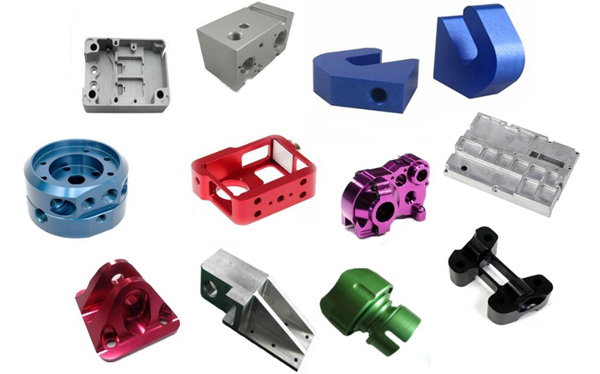

カチでは、専門の専門家チームがお客様のご希望の結果を達成するための理想的な表面処理と仕上げ技術をアドバイスします。機械加工部品の強度を高め、外観を保護する最適な仕上げを選択できます。既存の表面処理プロセスには次のようなものがあります。

陽極酸化処理

陽極酸化は、アルミニウム部品上に自然酸化層を成長させ、摩耗や腐食から保護し、美観効果をもたらす電解不動態化プロセスです。

ビーズブラスト

メディア ブラストでは、研磨メディアの加圧ジェットを使用して、部品の表面にマットで均一な仕上げを施します。

電気めっき

ニッケルメッキは、金属部品上にニッケルの薄い層を電気メッキするために使用されるプロセスです。このメッキは耐食性や耐摩耗性のほか、装飾目的にも使用できます。

研磨

カスタム CNC 機械加工部品は手作業で多方向に研磨されます。表面は滑らかでわずかに反射します。

クロメート

クロメート処理は、金属表面にクロム化合物を塗布し、金属に耐食性を与える処理です。このタイプの表面仕上げは金属に装飾的な外観を与えることもでき、多くの種類の塗装の効果的なベースとなります。それだけでなく、金属の導電性も維持できます。

絵画

塗装には、部品の表面に塗料の層をスプレーすることが含まれます。色は顧客が選択したパントンの色番号に合わせることができ、仕上げはマットから光沢、メタリックまで多岐にわたります。

四三酸化鉄皮膜

黒染めは、鋼やステンレス鋼に使用されるアロジンと同様の化成皮膜です。主に外観と軽度の耐食性を目的として使用されます。

部品マーキング

パーツ マーキングは、ロゴやカスタム レタリングをデザインに追加するためのコスト効率の高い方法であり、本格的な生産中にカスタム パーツのタグ付けによく使用されます。

| アイテム | 利用可能な表面仕上げ | 関数 | コーティングの外観 | 厚さ | 標準 | 適切な材料 |

| 1 | クリアアルマイト | 酸化防止、摩擦防止、フィギュアの装飾 | クリア、ブラック、ブルー、グリーン、ゴールド、レッド | 20~30μm | ISO7599、ISO8078、ISO8079 | アルミニウムおよびその合金 |

| 2 | 硬質アルマイト | 酸化防止、帯電防止、耐摩耗性と表面硬度の向上、装飾 | 黒 | 30~40μm | ISO10074、BS/DIN 2536 | アルミニウムおよびその合金 |

| 3 | アロジン | 耐食性を高め、表面構造と清浄度を向上させます。 | 透明、無色、虹色の黄色、茶色、灰色、または青色 | 0.25~1.0μm | Mil-DTL-5541、MIL-DTL-81706、ミルスペック規格 | 各種金属 |

| 4 | クロムメッキ・硬質クロムメッキ | 耐食性、表面硬度と耐摩耗性の向上、防錆、装飾 | ゴールデン、ブライトシルバー | 1~1.5μm 硬さ:8-12μm | 仕様 SAE-AME-QQ-C-320、クラス 2E | アルミニウムおよびその合金 鋼およびその合金 |

| 5 | 無電解ニッケルめっき | 装飾、防錆、硬度向上、耐食性 | 明るく明るい黄色 | 3~5μm | MIL-C-26074、ASTM8733、AMS2404 | 各種金属、鋼、アルミニウム合金 |

| 6 | 亜鉛メッキ | 防錆、装飾、耐食性の向上 | 青、白、赤、黄、黒 | 8~12μm | ISO/TR 20491、ASTM B695 | ヴァリオアスメタル |

| 7 | ゴールド/シルバーメッキ | 電気・電磁波伝導、装飾 | ゴールド、ブライトシルバー | ゴールデン:0.8-1.2μm シルバー:7-12μm | MIL-G-45204、ASTM B488、AMS 2422 | 鋼およびその合金 |

| 8 | 四三酸化鉄皮膜 | 防錆、装飾 | ブラック、ブルーブラック | 0.5~1μm | ISO11408、MIL-DTL-13924、AMS2485 | ステンレス鋼、クロム鋼 |

| 9 | 粉体塗装・塗装 | 耐食性、装飾 | 黒または任意の Ral コードまたは Pantone 番号 | 2~72μm | 会社の基準が違う | 各種金属 |

| 10 | ステンレス鋼の不動態化 | 防錆、装飾 | 警告なし | 0.3~0.6μm | ASTM A967、AMS2700&QQ-P-35 | ステンレス鋼 |

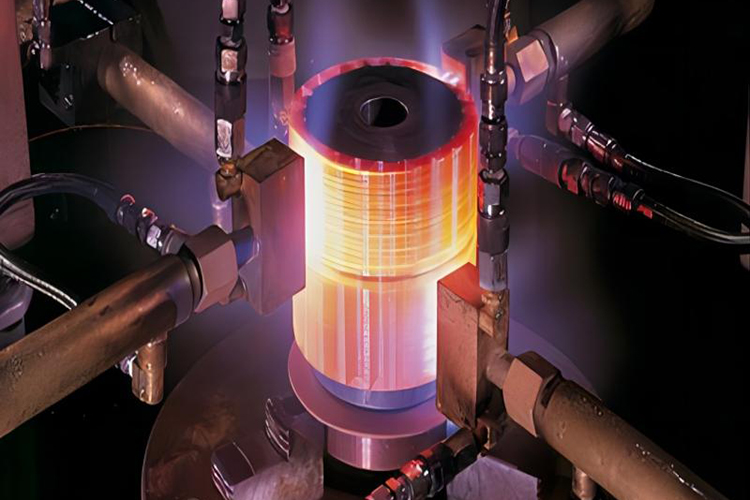

熱処理

熱処理は精密機械加工には欠かせない工程です。ただし、これを達成する方法は複数あり、熱処理の選択は材料、業界、最終用途によって異なります。

熱処理サービス

金属の熱処理熱処理は、金属を厳密に制御された環境で加熱または冷却して、展性、耐久性、加工性、硬度、強度などの物理的特性を操作するプロセスです。熱処理された金属は、航空宇宙、自動車、コンピューター、重機産業を含む多くの産業にとって不可欠です。金属部品 (ネジやエンジン ブラケットなど) を熱処理すると、汎用性と適用性が向上し、価値が生まれます。

熱処理は 3 段階のプロセスです。まず、金属は、望ましい変化をもたらすために必要な特定の温度まで加熱されます。次に、金属が均一に加熱されるまで温度を維持します。次に熱源を取り除き、金属を完全に冷却します。

熱処理される金属は鋼が最も一般的ですが、このプロセスは他の材料でも行われます。

●アルミニウム

●真鍮

●ブロンズ

●鋳鉄

●銅

●ハステロイ

●インコネル

●ニッケル

●プラスチック

●ステンレス鋼

さまざまな熱処理オプション

硬化:硬化は、金属の欠陥、特に全体的な耐久性に影響を与える欠陥に対処するために実行されます。これは、金属を加熱し、望ましい特性に達したらすぐに急冷することによって実行されます。これによりパーティクルが凍結し、新しい品質が得られます。

硬化:硬化は、金属の欠陥、特に全体的な耐久性に影響を与える欠陥に対処するために実行されます。これは、金属を加熱し、望ましい特性に達したらすぐに急冷することによって実行されます。これによりパーティクルが凍結し、新しい品質が得られます。

アニーリング:アルミニウム、銅、鋼、銀、真鍮で最も一般的な焼きなましでは、金属を高温に加熱し、その温度に保持してゆっくりと冷却します。これにより、これらの金属の形状への加工が容易になります。銅、銀、真鍮は用途に応じて急速に冷却することもゆっくりと冷却することもできますが、鋼は常にゆっくりと冷却する必要があり、そうしないと適切に焼き鈍しが行われません。これは通常、製造中に材料が破損しないように機械加工前に行われます。

正規化:鋼によく使用され、焼ならしは機械加工性、延性、強度を向上させます。鋼は、焼きなましプロセスで使用される金属よりも 150 ~ 200 度高く加熱され、目的の変態が起こるまでその温度に保持されます。このプロセスでは、精製されたフェライト粒子を作成するために鋼を空冷する必要があります。これは、部品の鋳造中に品質を損なう可能性がある柱状粒子や樹枝状偏析を除去するのにも役立ちます。

テンパリング:このプロセスは鉄ベースの合金、特に鋼に使用されます。これらの合金は非常に硬いですが、多くの場合、意図した目的には脆すぎることがわかります。焼き戻しでは、金属を臨界点のすぐ下の温度まで加熱します。これにより、硬度を損なうことなく脆さが軽減されます。お客様が硬度や強度を下げて可塑性を向上させたい場合は、金属をより高い温度に加熱します。ただし、材料によっては焼き戻しに耐性がある場合があり、すでに硬化した材料を購入するか、加工前に硬化した方が簡単な場合があります。

表面硬化: 表面は硬いが芯は柔らかい必要がある場合は、表面硬化が最善の策です。これは、鉄や鋼など、炭素の少ない金属では一般的なプロセスです。この方法では、熱処理により表面に炭素が付加されます。通常、このサービスは部品の機械加工後に注文して、部品の耐久性をさらに高めることができます。部品が脆化するリスクを軽減するため、他の化学薬品とともに高熱を使用して作業が行われます。

エージング:析出硬化とも呼ばれるこのプロセスは、柔らかい金属の降伏強度を高めます。金属が現在の構造を超えて追加の硬化を必要とする場合、析出硬化によって不純物が追加され、強度が向上します。このプロセスは通常、他の方法が使用された後に行われ、温度が中間レベルまで上昇するだけで、材料は急速に冷却されます。技術者が自然老化が最適であると判断した場合、材料は望ましい特性に達するまで低温で保管されます。