నాణ్యత హామీ

అధిక-నాణ్యత భాగాలను స్థిరంగా డెలివరీ చేయడం.

నాణ్యత మాదినం.1ప్రాధాన్యత

అన్ని CNC ప్రెసిషన్ మ్యాచింగ్ భాగాల కోసం

తయారీదారులు CNC మ్యాచింగ్ను ఎంచుకుంటారు ఎందుకంటే ఇది అనేక ప్రయోజనాలను అందిస్తుంది.సాంప్రదాయ మ్యాచింగ్ కంటే CNC మ్యాచింగ్ అధిక ఉత్పాదకతను మరియు తక్కువ లోపాలను నిర్ధారించగలిగినప్పటికీ, నాణ్యత తనిఖీ అనేది ఇప్పటికీ తయారీ ప్రక్రియలో ఒక అనివార్యమైన భాగం. కాచీ మ్యాచింగ్లో, నాణ్యత, భద్రత, ఖర్చు, డెలివరీ కోసం మా కస్టమర్ యొక్క అంచనాలను మించిన ఆపరేటింగ్ ఫిలాసఫీకి మేము కట్టుబడి ఉన్నాము. విలువ.కస్టమర్ అంచనాలు, వాణిజ్య ప్రమాణాలు మరియు పరిశ్రమ నిబంధనలకు అనుగుణంగా, కాచీ మ్యాచింగ్ CNC మ్యాచింగ్ భాగాల నాణ్యతను నియంత్రించడానికి వివిధ కొలిచే సాధనాలు మరియు సాధనాలను ఉపయోగిస్తుంది.

CMM తనిఖీ

CMM తనిఖీ అంటే ఏమిటి?

CMM తనిఖీ దాని ఉపరితలం యొక్క భారీ సంఖ్యలో X, Y, Z కోఆర్డినేట్లను స్కాన్ చేయడం ద్వారా ఆబ్జెక్ట్ కాంపోనెంట్ యొక్క ఖచ్చితమైన డైమెన్షనల్ కొలతలను అందిస్తుంది.రేఖాగణిత కొలతలు రికార్డ్ చేయడానికి వివిధ CMM పద్ధతులు ఉన్నాయి, టచ్-ప్రోబ్స్, లైట్ మరియు లేజర్లు సర్వసాధారణం.అన్ని కొలిచిన పాయింట్లు పాయింట్ క్లౌడ్ అని పిలవబడే ఫలితంగా ఉంటాయి.డైమెన్షనల్ విచలనాన్ని గుర్తించడానికి ఆ డేటాను ఇప్పటికే ఉన్న CAD మోడల్తో పోల్చవచ్చు.

CMM తనిఖీ ఎందుకు ముఖ్యం?

అనేక ప్రాంతాలలో, ఉత్పత్తుల నాణ్యతకు ఖచ్చితమైన కొలతలు నిర్ణయాత్మకమైనవి.హౌసింగ్లు, థ్రెడ్లు మరియు బ్రాకెట్ల వంటి భాగాల కోసం, కొలతలు తప్పనిసరిగా గట్టి సహన పరిమితుల్లోనే ఉండాలి.

మోటార్లు మరియు గేర్బాక్స్లలో, కొలతలో స్వల్పంగానైనా విచలనం - ఒక మిల్లీమీటర్లో వెయ్యో వంతు వంటిది - భాగాలు మరియు మొత్తం యంత్రం యొక్క పనితీరుపై ప్రతికూల ప్రభావాలను కలిగి ఉంటుంది.

తాజా 3D కోఆర్డినేట్ మెషరింగ్ మెషిన్ (CMM) సాంకేతికతతో, కాచి CMM తనిఖీ సేవలు నాణ్యత హామీలో భాగంగా భాగాల యొక్క ఖచ్చితమైన కొలతను అనుమతిస్తాయి.

CMM

CMM పార్ట్ ఫిక్చరింగ్

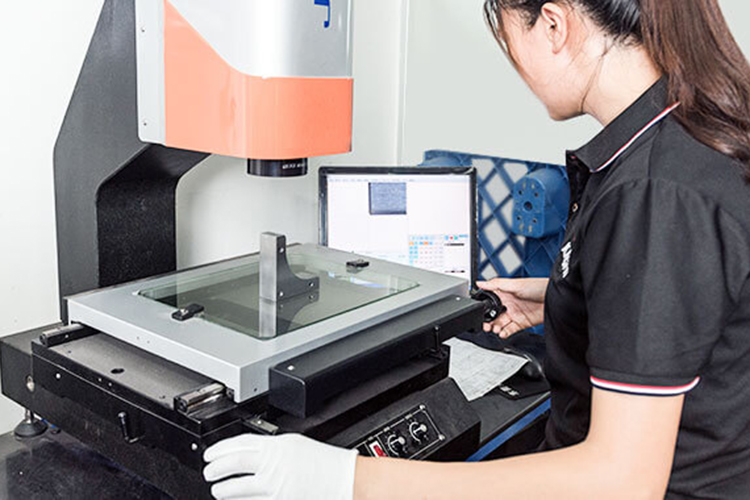

ప్రొఫైల్ ప్రొజెక్టర్

ప్రొఫైల్ ప్రొజెక్టర్లు యంత్ర భాగాల ప్రొఫైల్ మరియు కొలతలు కొలవడానికి ఉపయోగిస్తారు.అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా, గేర్లు వంటి సంక్లిష్ట భాగాల పరిమాణాలను తనిఖీ చేయడానికి వాటిని ఉపయోగించవచ్చు.

పిన్ గేజ్లు

రంధ్రాల వ్యాసాన్ని కొలవడానికి ఉపయోగించే ఖచ్చితమైన కొలిచే సాధనాలు.అవి ఖచ్చితంగా నిర్వచించబడిన వ్యాసాలతో స్థూపాకార కడ్డీల సమితిని కలిగి ఉంటాయి.తయారీ ప్రక్రియలో రంధ్రాల వ్యాసాన్ని కొలవడానికి పిన్ గేజ్లు ఉపయోగించబడతాయి.

ఎత్తు గేజ్

ఎత్తు గేజ్ అనేది భాగాల ఎత్తును కొలవడానికి ఒక సాధనం.వస్తువులు మరియు భాగాల ఉపరితలాన్ని గుర్తించడానికి ఇది ఉపయోగకరమైన మార్గం.ఉదాహరణకు, మేము నిర్దిష్ట పరిమాణంతో భాగాలను ప్రాసెస్ చేయవలసి వచ్చినప్పుడు, వాటిపై గుర్తులను ఉంచడానికి మేము ఎత్తు గేజ్ని ఉపయోగించవచ్చు.

వెర్నియర్ కాలిపర్

వెర్నియర్ కాలిపర్ అనేది ఉపయోగించడానికి సులభమైన సాధనం, ఇది భాగాలను సరళ పరిమాణాలలో కొలుస్తుంది.మేము ఒక సరళ పరిమాణంలో తుది గుర్తులను ఉపయోగించడం ద్వారా కొలతను పొందవచ్చు.

రౌండ్ మరియు స్థూపాకార భాగాల వ్యాసాలను కొలవడానికి ఇది తరచుగా వర్తించబడుతుంది.ఇంజనీర్లకు, చిన్న భాగాలను తీసుకొని తనిఖీ చేయడం సౌకర్యంగా ఉంటుంది.

మెటీరియల్ సర్టిఫికేషన్లు

RoHS ఆదేశంతో నిర్దిష్ట మెటీరియల్ లేదా ఉత్పత్తి యొక్క సమ్మతిని ధృవీకరించే కస్టమర్ అభ్యర్థన ప్రకారం మేము RoHS నివేదికను అందించగలము.

కాచీ తయారీ ప్రమాణాలు

CNC మ్యాచింగ్ సర్వీసెస్

ISO 2768 ద్వారా పరిమాణం (పొడవు, వెడల్పు, ఎత్తు, వ్యాసం) మరియు స్థానం (స్థానం, ఏకాగ్రత, సమరూపత) +/- 0.005" (లోహాలు) లేదా +/- 0.010 (ప్లాస్టిక్లు మరియు మిశ్రమాలు) యొక్క లక్షణాల కోసం పేర్కొనకపోతే మినహా.

పదునైన అంచులు డిఫాల్ట్గా విరిగిపోతాయి మరియు తొలగించబడతాయి.పదునైనవిగా ఉండవలసిన క్లిష్టమైన అంచులను గుర్తించి, ప్రింట్లో పేర్కొనాలి.

మెషిన్డ్ ఉపరితల ముగింపు 125 Ra లేదా మెరుగ్గా ఉంటుంది.మెషిన్ టూల్ గుర్తులు స్విర్ల్ లాంటి నమూనాను వదిలివేయవచ్చు.

స్పష్టమైన లేదా పారదర్శక ప్లాస్టిక్లు మ్యాట్గా ఉంటాయి లేదా ఏదైనా మెషిన్డ్ ముఖంపై అపారదర్శక స్విర్ల్ గుర్తులను కలిగి ఉంటాయి.పూసల బ్లాస్టింగ్ స్పష్టమైన ప్లాస్టిక్లపై తుషార ముగింపును వదిలివేస్తుంది.

ధోరణి (సమాంతరత్వం మరియు లంబంగా) మరియు రూపం (స్థూపాకార, చదునైన, వృత్తాకార మరియు సరళత) లక్షణాల కోసం క్రింది విధంగా సహనాలను వర్తింపజేయండి (క్రింద ఉన్న పట్టికను చూడండి):

| నామమాత్ర పరిమాణానికి పరిమితులు | ప్లాస్టిక్స్ (ISO 2768- మీ) | లోహాలు (ISO 2768- f) |

| 0.5mm* నుండి 3mm | ± 0.1మి.మీ | ± 0.05mm |

| 3 మిమీ నుండి 6 మిమీ కంటే ఎక్కువ | ± 0.1మి.మీ | ± 0.05mm |

| 6 మిమీ నుండి 30 మిమీ కంటే ఎక్కువ | ± 0.2మి.మీ | ± 0.1మి.మీ |

| 30 మిమీ నుండి 120 మిమీ కంటే ఎక్కువ | ± 0.3మి.మీ | ± 0.15మి.మీ |

| 120 మిమీ నుండి 400 మిమీ కంటే ఎక్కువ | ± 0.5మి.మీ | ± 0.2మి.మీ |

| 400 మిమీ నుండి 1000 మిమీ కంటే ఎక్కువ | ± 0.8మి.మీ | ± 0.3మి.మీ |

| 1000 మిమీ నుండి 2000 మిమీ కంటే ఎక్కువ | ±1.2మి.మీ | ± 0.5మి.మీ |

| 2000 మిమీ నుండి 4000 మిమీ కంటే ఎక్కువ | ±2మి.మీ | |

| అన్ని భాగాలు డీబర్డ్ చేయబడ్డాయి.గట్టిగా సాధించగల సహనం +/-0.01mm మరియు పార్ట్ జ్యామితిపై ఆధారపడి ఉంటుంది. | ||

తయారీ ప్రమాణాలు

షీట్ మెటల్ ఫ్యాబ్రికేషన్ సర్వీసెస్

కాచీ మ్యాచింగ్ మీ ఆలోచనకు జీవం పోయడానికి అవసరమైన అనుభవం మరియు సరైన షీట్ మెటల్ ఫాబ్రికేషన్ సేవలను కలిగి ఉంది.

ఇందులో అధిక సహనం మరియు విస్తృత మందం శ్రేణి లేజర్ కట్టింగ్, బెండింగ్ సామర్థ్యాలు మరియు ఇతర ఉపరితల ముగింపు ఎంపికలు వంటి సేవలు ఉన్నాయి.

మీ ఆలోచనకు జీవం పోయడానికి అవసరమైన అనుభవం మరియు సరైన షీట్ మెటల్ ఫాబ్రికేషన్ సేవలను కలిగి ఉంది.

| డైమెన్షన్ వివరాలు | ఓరిమి |

| అంచు నుండి అంచు వరకు, ఒకే ఉపరితలం | +/-0.005 అంగుళం |

| అంచు నుండి రంధ్రం, ఒకే ఉపరితలం | +/-0.005 అంగుళం |

| రంధ్రం నుండి రంధ్రం, ఒకే ఉపరితలం | +/-0.010 అంగుళం |

| అంచు/రంధ్రానికి వంగి, ఒకే ఉపరితలం | +/-0.030 అంగుళాలు |

| ఎడ్జ్ టు ఫీచర్, బహుళ ఉపరితలం | +/-0.030 అంగుళాలు |

| పైగా ఏర్పడిన భాగం, బహుళ ఉపరితలం | +/-0.030 అంగుళాలు |

| బెండ్ కోణం | +/-1° |

| డిఫాల్ట్గా, పదునైన అంచులు విరిగిపోతాయి మరియు తొలగించబడతాయి.ఏవైనా క్లిష్టమైన అంచులు పదునైనవిగా ఉండాలంటే, దయచేసి గమనించండి మరియు మీ డ్రాయింగ్లో పేర్కొనండి. | |

తనిఖీ సామగ్రి

| అంశం | పరికరాలు | పని పరిధి |

| 1 | CMM | X-అక్షం: 2000mm Y-అక్షం: 2500m Z-అక్షం: 1000mm |

| 2 | ప్రొఫైల్ ప్రొజెక్టర్ | 300*250*150 |

| 3 | ఎత్తు గేజ్ | 700 |

| 4 | డిజిటల్ కాలిపర్స్ | 0-150మి.మీ |

| 5 | 0-150మి.మీ | 0-50మి.మీ |

| 6 | థ్రెడ్ రింగ్ గేజ్లు | వివిధ థ్రెడ్ రకాలు |

| 7 | థ్రెడ్ రింగ్ గేజ్లు | వివిధ థ్రెడ్ రకాలు |

| 8 | పిన్ గేజ్లు | 0.30- 10.00మి.మీ |

| 9 | బ్లాక్ గేజ్లు | 0.05 - 100మి.మీ |