การประกันคุณภาพ

ส่งมอบชิ้นส่วนคุณภาพสูงอย่างต่อเนื่อง

คุณภาพเป็นของเราฉบับที่ 1ลำดับความสำคัญ

สำหรับชิ้นส่วนเครื่องจักรกล CNC ที่มีความแม่นยำทั้งหมด

ผู้ผลิตเลือกการตัดเฉือน CNC เนื่องจากมีข้อดีหลายประการแม้ว่าการตัดเฉือน CNC จะให้ประสิทธิภาพการผลิตที่สูงขึ้นและข้อผิดพลาดน้อยลงกว่าการตัดเฉือนแบบดั้งเดิม แต่การตรวจสอบคุณภาพยังคงเป็นส่วนที่ขาดไม่ได้ของกระบวนการผลิต ที่การตัดเฉือนของ Kachi เรามุ่งมั่นที่จะปรัชญาการดำเนินงานที่เกินความคาดหวังของลูกค้าของเราในด้านคุณภาพ ความปลอดภัย ต้นทุน การจัดส่ง และ ค่า.เพื่อให้เป็นไปตามความคาดหวังของลูกค้า มาตรฐานการค้า และกฎระเบียบทางอุตสาหกรรม Kachi machining ใช้เครื่องมือวัดและเครื่องมือต่างๆ เพื่อควบคุมคุณภาพของชิ้นส่วนเครื่องจักรกล CNC

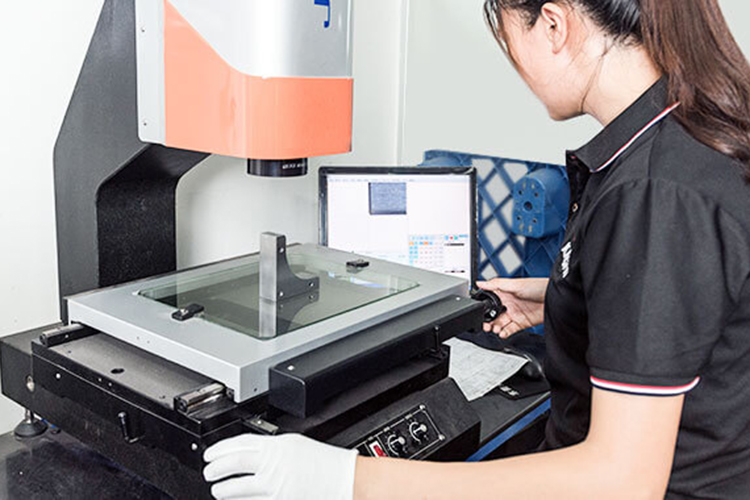

การตรวจสอบซีเอ็มเอ็ม

การตรวจสอบ CMM คืออะไร?

การตรวจสอบ CMM ให้การวัดขนาดที่แม่นยำของส่วนประกอบของวัตถุโดยการสแกนพิกัด X, Y, Z จำนวนมากของพื้นผิวมีวิธี CMM หลายวิธีในการบันทึกขนาดทางเรขาคณิต โดยการใช้โพรบแบบสัมผัส แสง และเลเซอร์เป็นวิธีที่พบได้บ่อยที่สุดจุดที่วัดได้ทั้งหมดส่งผลให้เกิดสิ่งที่เรียกว่าพอยต์คลาวด์ข้อมูลดังกล่าวสามารถนำมาเปรียบเทียบกับแบบจำลอง CAD ที่มีอยู่เพื่อระบุค่าเบี่ยงเบนมิติได้

ทำไมการตรวจสอบ CMM จึงมีความสำคัญ?

ในหลายพื้นที่ ขนาดที่แน่นอนเป็นตัวกำหนดคุณภาพของผลิตภัณฑ์สำหรับส่วนประกอบต่างๆ เช่น ตัวเสื้อ เกลียว และฉากยึด ขนาดต้องอยู่ภายในขีดจำกัดความคลาดเคลื่อนที่เข้มงวด

ในมอเตอร์และกระปุกเกียร์ แม้แต่ความเบี่ยงเบนเพียงเล็กน้อยในการวัด เช่น หนึ่งในพันของมิลลิเมตร ก็อาจส่งผลเสียต่อประสิทธิภาพของชิ้นส่วนและเครื่องจักรโดยรวมได้

ด้วยเทคโนโลยีเครื่องวัดพิกัด 3 มิติ (CMM) ล่าสุด บริการตรวจสอบ Kachi CMM ช่วยให้สามารถตรวจวัดส่วนประกอบได้อย่างแม่นยำ ซึ่งเป็นส่วนหนึ่งของการประกันคุณภาพ

ซีเอ็มเอ็ม

การติดตั้งชิ้นส่วน CMM

โปรเจ็กเตอร์โปรไฟล์

เครื่องฉายโปรไฟล์ใช้ในการวัดโปรไฟล์และขนาดของชิ้นส่วนที่กลึงสามารถใช้ตรวจสอบขนาดของชิ้นส่วนที่ซับซ้อน เช่น เกียร์ เพื่อให้แน่ใจว่าตรงตามข้อกำหนดที่กำหนด

มาตรวัด PIN

เครื่องมือวัดที่แม่นยำใช้ในการวัดเส้นผ่านศูนย์กลางของรูประกอบด้วยชุดแท่งทรงกระบอกที่มีเส้นผ่านศูนย์กลางที่กำหนดอย่างแม่นยำเกจ PIN ใช้สำหรับวัดเส้นผ่านศูนย์กลางของรูในระหว่างกระบวนการผลิต

วัดส่วนสูง

เครื่องวัดความสูงเป็นเครื่องมือสำหรับวัดความสูงของชิ้นส่วนนอกจากนี้ยังเป็นวิธีที่มีประโยชน์ในการทำเครื่องหมายพื้นผิวของวัตถุและชิ้นส่วนต่างๆตัวอย่างเช่น เมื่อเราต้องการประมวลผลชิ้นส่วนที่มีขนาดเฉพาะ เราสามารถใช้เกจวัดความสูงเพื่อทิ้งรอยไว้ได้

เวอร์เนียร์คาลิเปอร์

เวอร์เนียร์คาลิเปอร์เป็นเครื่องมือที่ใช้งานง่าย ซึ่งวัดชิ้นส่วนในขนาดเชิงเส้นเราสามารถวัดค่าได้โดยใช้เครื่องหมายสุดท้ายบนมิติเชิงเส้น

มักใช้ในการวัดเส้นผ่านศูนย์กลางของชิ้นส่วนทรงกลมและทรงกระบอกสำหรับวิศวกรก็สะดวกต่อการหยิบตรวจชิ้นส่วนเล็กๆ

การรับรองวัสดุ

เราสามารถจัดทำรายงาน RoHS ตามคำขอของลูกค้าที่ตรวจสอบการปฏิบัติตามข้อกำหนดของวัสดุหรือผลิตภัณฑ์เฉพาะตามคำสั่ง RoHS

มาตรฐานการผลิตคาชิ

ของบริการเครื่องจักรกลซีเอ็นซี

สำหรับคุณสมบัติของขนาด (ความยาว ความกว้าง ความสูง เส้นผ่านศูนย์กลาง) และตำแหน่ง (ตำแหน่ง ศูนย์กลาง สมมาตร) +/- 0.005” (โลหะ) หรือ +/- 0.010 (พลาสติกและคอมโพสิต) ตามมาตรฐาน ISO 2768 เว้นแต่จะระบุไว้เป็นอย่างอื่น

ขอบคมจะหักและลบคมตามค่าเริ่มต้นขอบวิกฤตที่ต้องรักษาความคมควรได้รับการจดบันทึกและระบุลงบนงานพิมพ์

เนื่องจากผิวสำเร็จของเครื่องจักรอยู่ที่ 125 Ra หรือดีกว่าเครื่องหมายเครื่องมือกลอาจมีรูปแบบคล้ายเกลียว

พลาสติกใสหรือโปร่งใสจะเป็นด้านหรือมีรอยหมุนโปร่งแสงบนใบหน้าที่กลึงการพ่นด้วยลูกปัดจะทำให้พื้นผิวมีน้ำค้างแข็งบนพลาสติกใส

สำหรับคุณลักษณะของการวางแนว (ความขนานและความตั้งฉาก) และรูปแบบ (ทรงกระบอก ความเรียบ ความกลม และความตรง) ให้ใช้เกณฑ์ความคลาดเคลื่อนดังต่อไปนี้ (ดูตารางด้านล่าง):

| ขีดจำกัดสำหรับขนาดที่กำหนด | พลาสติก (ISO 2768- ม.) | โลหะ (ISO 2768- f) |

| 0.5 มม.* ถึง 3 มม | ±0.1มม | ±0.05มม |

| มากกว่า 3 มม. ถึง 6 มม | ±0.1มม | ±0.05มม |

| มากกว่า 6 มม. ถึง 30 มม | ±0.2มม | ±0.1มม |

| มากกว่า 30 มม. ถึง 120 มม | ±0.3มม | ±0.15มม |

| มากกว่า 120 มม. ถึง 400 มม | ±0.5มม | ±0.2มม |

| มากกว่า 400 มม. ถึง 1,000 มม | ±0.8มม | ±0.3มม |

| มากกว่า 1,000 มม. ถึง 2,000 มม | ±1.2มม | ±0.5มม |

| มากกว่า 2,000 มม. ถึง 4,000 มม | ±2มม | |

| มีการขัดสีทุกส่วนความคลาดเคลื่อนที่สามารถทำได้สูงสุดคือ +/-0.01 มม. และขึ้นอยู่กับรูปทรงของชิ้นส่วน | ||

มาตรฐานการผลิต

ของบริการแปรรูปโลหะแผ่น

Kachi Machining มีประสบการณ์และบริการแปรรูปโลหะแผ่นที่เหมาะสมซึ่งจำเป็นต่อการทำให้แนวคิดของคุณเป็นจริง

ซึ่งรวมถึงบริการต่างๆ เช่น การตัดด้วยเลเซอร์ที่มีความทนทานสูงและช่วงความหนาที่กว้าง ความสามารถในการดัดงอ และตัวเลือกการตกแต่งพื้นผิวอื่นๆ

มีประสบการณ์และบริการด้านการผลิตโลหะแผ่นที่เหมาะสมซึ่งจำเป็นต่อการทำให้แนวคิดของคุณเป็นจริง

| รายละเอียดมิติ | ความอดทน |

| ขอบถึงขอบ พื้นผิวเดียว | +/-0.005 นิ้ว |

| ขอบถึงรู พื้นผิวเดียว | +/-0.005 นิ้ว |

| รูต่อรู พื้นผิวเดียว | +/-0.010 นิ้ว |

| โค้งงอถึงขอบ / เจาะรูพื้นผิวเดียว | +/-0.030 นิ้ว |

| ขอบที่มีคุณสมบัติหลายพื้นผิว | +/-0.030 นิ้ว |

| ทับส่วนที่ขึ้นรูป หลายพื้นผิว | +/-0.030 นิ้ว |

| มุมโค้ง | +/-1° |

| ตามค่าเริ่มต้น ขอบที่แหลมคมจะหักและลบคมสำหรับขอบวิกฤตใดๆ ที่ต้องรักษาให้คม โปรดสังเกตและระบุในรูปวาดของคุณ | |

อุปกรณ์ตรวจสอบ

| รายการ | อุปกรณ์ | ช่วงการทำงาน |

| 1 | ซีเอ็มเอ็ม | แกน X: 2000 มม. แกน Y: 2500 ม. แกน Z: 1000 มม. |

| 2 | โปรเจ็กเตอร์โปรไฟล์ | 300*250*150 |

| 3 | เกจวัดส่วนสูง | 700 |

| 4 | คาลิปเปอร์แบบดิจิตอล | 0-150มม |

| 5 | 0-150มม | 0-50มม |

| 6 | ริงเกจเกลียว | ประเภทของเกลียวต่างๆ |

| 7 | ริงเกจเกลียว | ประเภทของเกลียวต่างๆ |

| 8 | มาตรวัด PIN | 0.30- 10.00มม |

| 9 | บล็อคเกจ | 0.05 - 100มม |